Viktige funn fra årsaksanalysen er:

- De fleste hydrokarbonlekkasjer over 0,1 kg/s skjer i normal drift, ikke under revisjonsstans.

- De fleste hydrokarbonlekkasjer skjer i forbindelse med arbeid på hydrokarbonførende utstyr.

- Tekniske feil på utstyr står for en vesentlig lavere andel av lekkasjene enn menneskelig inngripen.

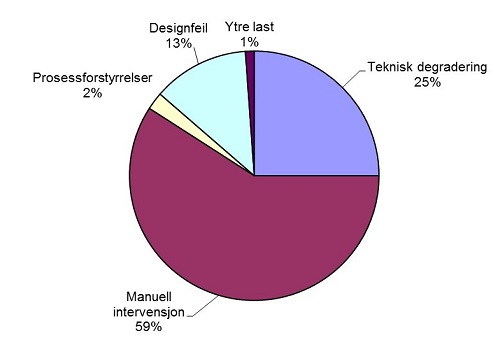

I Figuren under er lekkasjene over 0,1 kg/s på norsk sokken i 2008-2015 inndelt i fem kategorier.

Eksempler på hendelser i hver av kategoriene:

- Manuell intervensjon/ menneskelig inngripen (54 hendelser): For eksempel flenser som blir trukket til feil moment, ventiler som blir satt i feil posisjon, fjerning av isoleringer mens vedlikeholdet pågår og valg av feil pakningstype.

- Teknisk degradering (22 hendelser): For eksempel utmatting, korrosjon og erosjon.

- Designfeil (11 hendelser): For eksempel feil utførelse av supportløsning og utilstrekkelig vibrasjonsdemping.

- Prosessforstyrrelse (1 hendelse): For eksempel for høyt trykk i kondensattank slik at gass blir ført på avveie via væskelås.

- Ytre last (1 hendelse): For eksempel fallende last som treffer prosessutstyr eller truck som kjører på prosessutstyr.

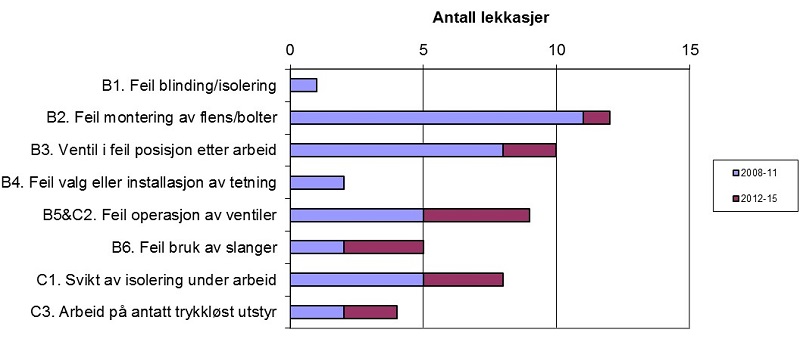

Figuren under viser fordelingen av hydrokarbonlekkasjene som har skjedd i forbindelse med menneskelig inngripen/ arbeid på hydrokarbonførende utstyr, det vil si den største (mørkeblå) kategorien i figuren øverst. Figuren viser at feilmonterte flenser/bolter (feil moment), ventiler i feil posisjon etter vedlikehold, feil utført blinding/isolering og feiloperering av ventiler har vært viktige utløsende årsaker til hydrokarbonlekkasjer. Dette betyr at det å følge rutinene/styringssystemet samt å sikre at disse er i henhold til beste praksis blir veldig viktig. I figuren er tidsperioden delt i to, dette for å se om det har vært en utvikling i perioden. C1 (svikt av isolering med arbeid pågår) og C3 (arbeid på antatt trykkløst utstyr), som begge gir umiddelbar lekkasje, har økt i de siste fire år, slik også B6 (feil bruk av slanger) har økt. B2 (feil montering av flens/bolter) har blitt redusert de siste fire år.

Arbeid på hydrokarbonførende utstyr innebærer mye mer enn kun å «skru» på utstyret: Jobben må planlegges, barrierer/isoleringer må settes, selve jobben må gjennomføres og barrierene/ isoleringene må tilbakestilles. I alle disse fasene kan det skje feil som fører til en hydrokarbonlekkasje, enten der og da eller når utstyret settes i drift igjen. Figuren under viser hvordan slike feil har fordelt seg på ulike arbeidsprosessfaser i perioden 2008 – 2015. Merk at i de fleste tilfellene i figuren har det skjedd mer enn én feil i og med at det er krav til verifikasjon i alle disse fasene. Både utførelse og verifikasjon må feile for at det skal bli en hydrokarbonlekkasje.

Figuren viser tidspunktet feilene er gjort, ikke når selve HC-lekkasjen inntraff.

Her kan du se en presentasjon om årsakene til hydrokarbonnlekkasjer.